Article de Sana Kouzrou (MS EEDD parcours RSEDD 2025-26)

Introduction

Les matériaux textiles ne se limitent pas à l’habillement : ils regroupent une vaste catégorie de textiles techniques, conçus pour leurs propriétés mécaniques, thermiques ou chimiques et utilisés dans des secteurs aussi variés que l’automobile, l’aéronautique, le BTP ou l’industrie. Selon la Commission européenne (2021), ces textiles techniques représentent désormais près de 40 % de la production textile mondiale, avec une croissance annuelle moyenne de 4 à 5 %. La répartition sectorielle en Europe montre que la construction et l’industrie concentrent environ 25 à 30 % des débouchés (Euratex, Textiles and the Green Transition, 2022).

Parmi ces applications, les textiles isolants occupent une place stratégique : ils contribuent directement à l’amélioration de la performance énergétique des bâtiments et des installations industrielles. Le secteur du bâtiment, à lui seul, représente près de 40 % de la consommation énergétique de l’Union européenne et environ 36 % des émissions de gaz à effet de serre, tandis que l’industrie en compte environ 20 % (Commission européenne, Renovation Wave Strategy, 2020 ; IEA, Energy Technology Perspectives, 2020). Selon la Commission européenne, une amélioration massive de l’isolation pourrait réduire les émissions du bâtiment de 30 à 40 % d’ici 2030, et l’Agence internationale de l’énergie estime qu’un renforcement de l’isolation dans l’industrie permettrait d’éviter jusqu’à 500 millions de tonnes de CO₂ par an à l’échelle mondiale (IEA, World Energy Outlook, 2021).

Les textiles techniques utilisés comme isolants, qu’il s’agisse de laines minérales, de mousses polymériques ou de fibres biosourcées, permettent de réduire significativement les consommations de chaleur et donc les émissions de gaz à effet de serre.

Toutefois, ces matériaux posent une question centrale : le gain de sobriété énergétique compense-t-il réellement l’empreinte écologique de leur fabrication et de leur fin de vie ?

Nous examinerons cette tension à travers deux terrains contrastés :

- Le BTP et le secteur tertiaire, où les volumes colossaux d’isolants font du bâtiment un secteur prioritaire ;

- L’industrie (chaufferies, réseaux vapeur, équipements), où les volumes sont moindres mais les déperditions énergétiques sont massives.

Le BTP : un secteur de masse en transition

Le secteur du bâtiment constitue un gisement majeur de sobriété énergétique : il représente 44 % de la consommation finale d’énergie en France et près de 25 % des émissions nationales de GES (ADEME, 2022). L’isolation thermique est donc un levier prioritaire de décarbonation, en ligne avec la directive européenne sur la performance énergétique des bâtiments (UE, 2018).

Une palette de matériaux diversifiée

Chaque année, entre 3 et 4 millions de tonnes d’isolants thermiques sont mises en œuvre dans le bâtiment en France, dont plus de 70 % de laines minérales et environ 25 % de mousses plastiques (ADEME, Panorama des isolants thermiques, 2020). Ces volumes considérables font du secteur du BTP le principal gisement de circularité pour les matériaux isolants.

Les isolants utilisés dans la construction se répartissent en trois grandes familles, caractérisées principalement par leur conductivité thermique (λ, exprimée en W·m⁻¹·K⁻¹) plus λ est faible, meilleure est la performance isolante :

- Laines minérales (verre, roche) : λ ≈ 0,033–0,040 W·m⁻¹·K⁻¹. Ces matériaux présentent une bonne stabilité dimensionnelle et une durabilité moyenne à longue (20 à 50 ans selon conditions d’humidité et de pose), mais leur production reste très énergivore, nécessitant la fusion de matières premières à plus de 1 400 °C (INIES, FDES laine de verre, 2022).

- Mousses plastiques (polystyrène expansé (EPS) ou extrudé (XPS), polyuréthane (PUR) et polyisocyanurate (PIR)): λ ≈ 0,022–0,030 W·m⁻¹·K⁻¹. Leur performance thermique est supérieure grâce à une faible conductivité et une structure alvéolaire fermé Leur durabilité est élevée (>50 ans en conditions sèches), mais ils sont issus de ressources fossiles, posent des problèmes de comportement au feu et sont quasi impossibles à recycler en raison des parements et des colles (ADEME, Panorama des isolants, 2020).

- Isolants biosourcés (chanvre, lin, ouate de cellulose, laine de bois) : λ ≈ 0,037–0,045 W·m⁻¹·K⁻¹. Leur bilan carbone est favorable, car ils stockent temporairement du carbone biogé Leur durabilité est correcte à condition d’être protégés de l’humidité, mais leur disponibilité reste limitée sur le marché (ADEME, ACV des isolants biosourcés, 2021).

Sobriété énergétique vs impact de production

L’Analyse de Cycle de Vie (ACV), normalisée par les normes ISO 14040/44, permet d’évaluer l’impact environnemental d’un produit sur l’ensemble de son existence, « du berceau à la tombe ». Plusieurs études (ADEME, 2020 ; Asdrubali et al., 2015) montrent que, pour les isolants thermiques, les économies d’énergie réalisées pendant l’usage compensent largement l’impact de fabrication, souvent en moins de deux ans.

Toutefois, cette analyse repose souvent sur une hypothèse de durée de vie de 30 à 50 ans, cohérente avec le cycle de vie conventionnel d’un bâtiment mais parfois éloignée de la réalité : tassements, humidité ou sinistres réduisent la performance effective de certains isolants bien avant cette échéance, imposant des remplacements dès 20–25 ans.

Cependant, l’énergie grise, c’est-à-dire la quantité d’énergie consommée pour extraire, fabriquer, transporter et poser un matériau, varie fortement selon la famille d’isolant. Ainsi, les mousses plastiques pétrosourcées (polystyrène expansé ou extrudé, polyuréthane) présentent une énergie grise élevée, supérieure à 800 MJ/m³, soit près du double des laines minérales. Tandis que la ouate de cellulose, issue de papier recyclé et appartenant aux isolants biosourcés, affiche un profil beaucoup plus favorable, autour de 150–200 MJ/m³ (Asdrubali et al., 2015 ; ADEME, 2021).

De plus, la fin de vie peut inverser le bilan global : les isolants pétrosourcés, tels que les mousses plastiques de la deuxième catégorie, sont le plus souvent incinérés, générant des émissions nettes de CO₂, alors que les isolants biosourcés peuvent être compostés, réemployés ou valorisés matière, préservant ainsi leur avantage environnemental dans une logique circulaire.

Fin de vie : un secteur en transition

La fin de vie des isolants constitue aujourd’hui l’un des principaux points noirs du bilan environnemental des matériaux du bâtiment. En effet, plus de 90 % des déchets d’isolants du BTP sont encore éliminés par enfouissement ou incinération (ADEME, 2020).

Les mousses plastiques (polystyrène, polyuréthane, etc.) sont quasiment impossibles à recycler, en raison des colles, parements et composites utilisés lors de leur pose. Leur incinération génère des émissions nettes de gaz à effet de serre, autrement dit la quantité de CO₂ émise dépasse le gain énergétique potentiel lié à la récupération de chaleur lors de la valorisation énergétique.

Laine minérale retirée des parois d’un bâtiment avant mise en décharge, illustrant la difficulté de valorisation des isolants en fin de vie.

Source : prise de vue personnelle (2025).

Toutefois, une dynamique circulaire commence à se structurer dans le secteur du bâtiment. Selon l’ADEME (2020) et le CSTB (2022), les initiatives actuelles restent limitées mais montrent une évolution progressive vers le réemploi et le recyclage.

- Les laines minérales sont partiellement réincorporées par quelques industriels. Pour le moment, cela concerne uniquement les flux dits “propres”, c’est-à-dire des déchets issus de la fabrication ou de chantiers neufs non posés, exempts d’impuretés. Ces volumes représentent aujourd’hui moins de 5 % de la production totale. Par ailleurs, des plateformes comme Cycle Up ou Backacia facilitent la revente et la réutilisation de matériaux mais ces flux concernent essentiellement des matériaux neufs non posés. Les volumes restent donc marginaux.

- Les matériaux biosourcés permettent théoriquement une fin de vie plus vertueuse grâce à leur valorisation matière (broyage, réemploi) ou, pour certains produits non traités, à un compostage possible. Mais leur part de marché reste encore marginale (<10 %).

Le BTP dispose donc d’alternatives circulaires crédibles, mais la réalité terrain est encore largement linéaire. La circularité est pour le moment freinée par le coût du tri, la logistique de collecte et la compétitivité des filières de recyclage par rapport aux matières vierges. Les progrès dépendront autant de la mise en place effective dans le contexte français de la filière REP PMCB, Responsabilité Élargie du Producteur pour les Produits et Matériaux de Construction du secteur du Bâtiment entrée en vigueur en 2023, que d’innovations en écoconception et en logistique de collecte.

Si le bâtiment concentre l’essentiel des volumes d’installation de matériaux d’isolation, l’industrie concentre les pertes thermiques les plus massives et présente une autre réalité, tant du point de vue de l’utilisation de matières isolantes que pour leur devenir en fin de vie.

L’industrie : l’angle mort de la circularité

Le secteur industriel représente environ 25 % de la consommation finale d’énergie mondiale et quasiment 20 % des émissions directes de CO₂ (IEA, Energy Technology Perspectives, 2020). Une part non négligeable de cette énergie est perdue sous forme de chaleur, notamment dans les réseaux vapeur, tuyauteries, échangeurs à plaques et points singuliers (vannes, brides, filtres en Y …). L’Agence Internationale de l’Énergie estime que l’amélioration de l’isolation pourrait réduire ces pertes de 10 à 20 %, ce qui, à l’échelle globale, correspond potentiellement à des centaines de millions de tonnes de CO₂ évitées (IEA, World Energy Outlook, 2021).

Sur un site industriel, on distingue le tuyauteries, les m linéaires de reseau d’une part et les connecteurs d’autre part. En effet, une vanne ou une bride non isolée peut générer des pertes thermiques comparables à celles d’un tronçon de 5 mètres de tuyauterie correctement calorifugée (Knauf Insulation, 2022). Multipliez ce phénomène par des milliers de points singuliers présents sur un même site, et l’effet cumulatif devient considérable.

Pour donner un ordre de grandeur, la fiche CEE IND-UT-121, publiée dans le cadre du dispositif national des Certificats d’Économies d’Énergie (CEE) évaluant les gains liés à la pose de matelas isolants démontables sur les points singuliers de réseaux vapeur (vannes, brides, filtres, échangeurs), estime qu’un matelas isolant posé sur un équipement fonctionnant en continu (8 760 h/an) permet d’économiser en moyenne environ 11 900 kWh/an et d’éviter environ 2,8 tonnes de CO₂/an (ADEME, Base Carbone ; ATEE). Sur cette base, on peut extrapoler à une échelle d’un site ou d’un secteur industriel :

- Traiter 100 000 points, équivaudrait à environ 50 à 200 grands sites industriels équipés de réseaux vapeur, correspondrait ainsi à ≈ 1,2 TWh/an économisés et ≈ 280 000 tCO₂ évitées, soit l’équivalent des émissions annuelles de près de 120 000 voitures particulières.

- Traiter 1 million de point, un ordre de grandeur représentatif de l’ensemble du parc industriel français, représenterait ≈ 11,9 TWh/an et ≈ 2,8 MtCO₂ évitées, soit la consommation fossile annuelle d’environ 800 000 logements.

Ces scénarios illustrent le gisement énergétique que représente l’isolation des points singuliers.

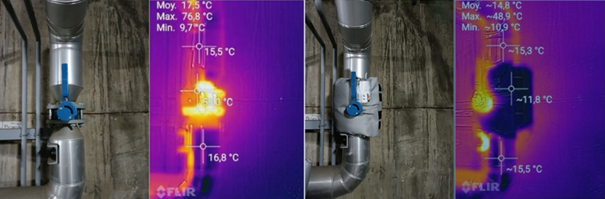

Réduction nette des déperditions mesurée par caméra thermique.

Source : prise de vue personnelle (2024).

Matériaux efficaces mais non circulaires

L’isolation industrielle repose quasi exclusivement sur du calorifugeage en laine de roche ou laine de verre, protégée par des parements métalliques (aluminium, inox). Ces matériaux sont normalisés (épaisseurs, performances, durées de vie techniques) et affichent une bonne efficacité thermique, mais ils sont conçus pour la résistance mécanique et chimique, pas pour la recyclabilité.

Contrairement au BTP, aucune alternative biosourcée ou recyclable ne s’est encore imposée, faute de résistance aux températures et à la corrosion.

Sobriété énergétique vs impact global

Comme dans le bâtiment, l’Analyse de Cycle de Vie (ACV) montre que la phase d’usage compense largement l’impact de fabrication : l’isolation des réseaux vapeur permet d’éviter, en un temps relativement court, davantage d’énergie et d’émissions de CO₂ que celles générées par la production des isolants (IEA, 2021). Toutefois, la durée de vie conventionnelle retenue dans les calculs est déterminante : alors que les produits d’isolation de parois sont généralement modélisés sur une durée de 25 ans (référentiels FDES), les points singuliers comme les vannes et brides sont beaucoup plus contraints.

Dans le cadre des Certificats d’Économies d’Énergie (CEE), la durée de vie conventionnelle d’un matelas isolant souple est fixée à 5 ans (IND-UT-121) ou à 10 ans pour des températures modérées (BAR-TH-161). Cette réalité réduit donc l’ampleur du bénéfice net par rapport aux scénarios théoriques. À l’échelle mondiale, l’IEA estime néanmoins que l’amélioration de l’isolation dans l’industrie lourde pourrait permettre d’éviter jusqu’à 500 Mt de CO₂ par an d’ici 2040 (World Energy Outlook, 2021).

Mais cette performance cache un paradoxe : aucune filière de fin de vie n’existe aujourd’hui pour les isolants industriels, ils finissent quasi exclusivement en enfouissement ou incinération, ce qui réduit la cohérence globale du bénéfice climatique obtenu en usage.

Fin de vie : un talon d’Achille

Aucun schéma opérationnel de recyclage n’existe aujourd’hui pour les isolants industriels en fin d’usage : souillures (graisses, poussières métalliques, produits chimiques), altérations thermiques et contraintes sanitaires de manipulation orientent quasi intégralement les flux vers incinération ou enfouissement.

L’industrie reste enfermée dans une logique linéaire : produire → utiliser → jeter.

Illustration de la difficulté de recyclage des calorifuges industriels.

Source : prise de vue personnelle (2025).

Leviers de circularité et pistes d’innovation

Pour dépasser ce blocage, plusieurs leviers émergent :

- Écoconception modulaire

Isolants démontables et repositionnables (ex. matelas calorifuges amovibles pour points singuliers).

- Innovation matériaux

Procédés de fusion plus sobres pour réduire l’énergie grise, exploration d’hybrides (bio + minéraux) capables de supporter des hautes températures, conception plus compatible avec un recyclage ultérieur.

- Modèles économiques « isolation-as-a-service»

Le client achète une performance énergétique garantie. Ce modèle incite le fournisseur à optimiser l’efficacité et la durabilité, voire à faciliter des opérations de valorisation en fin de vie en gardant les matériaux auprès d’un acteur spécialisé.

Ce modèle est limité actuellement. Sans filière de recyclage, la fin de vie reste décalée du client vers le fournisseur. Mais en concentrant les flux, les fournisseurs pourraient constituer une masse critique favorable pour amorcer une filière de recyclage, surtout si la réglementation (REP, interdiction de mise en décharge) évolue dans ce sens.

- Réglementation

L’absence actuelle de REP pour les isolants industriels constitue un vide. Son extension, couplée à des interdictions de mise en décharge et des incitations économiques, serait un levier déterminant.

Conclusion

Que l’on parle du bâtiment ou de l’industrie, les constats convergent : le frein structurel majeur à une optimisation des performances environnementales reste la fin de vie des isolants.

Mais la logique circulaire se décline différemment :

- Dans le BTP, une dynamique est déjà engagée : montée des matériaux biosourcés, émergence de plateformes de réemploi, génération de premiers flux de recyclage. Les volumes massifs imposent une structuration rapide, même si elle reste incomplète.

- L’industrie reste un angle mort de la circularité : les isolants en fin de vie sont peu recyclables aujourd’hui, mais le potentiel de sobriété énergétique est considérable. Le passage d’un modèle linéaire à un modèle circulaire dépendra autant de l’innovation organisationnelle et réglementaire que des matériaux eux-mêmes

L’isolation thermique illustre parfaitement la tension entre sobriété énergétique et gestion des ressources (production, déchets). Les textiles techniques employés comme isolants permettent de réduire considérablement les consommations d’énergie et les émissions de CO₂, mais sans solutions de fin de vie adaptées, ils demeurent insérés dans un modèle essentiellement linéaire. L’enjeu est donc de dépasser la seule équation “gain d’usage > impact de production” et d’intégrer la conception et la fin de vie dans l’analyse.

–

Bibliographie

ADEME. (2020). Panorama des isolants thermiques – Comparaison environnementale et énergétique. Agence de la transition écologique.

Disponible sur : https://librairie.ademe.fr (consulté le 10 septembre 2025)

ADEME. (2021). Analyse de cycle de vie des isolants biosourcés. Agence de la transition écologique.

Disponible sur : https://librairie.ademe.fr (consulté le 10 septembre 2025)

ADEME. (2022). Chiffres clés du bâtiment – Énergie, climat et air. Agence de la transition écologique.

Disponible sur : https://librairie.ademe.fr/energies-renouvelables/4967-chiffres-cles-batiment.html (consulté le 10 septembre 2025)

ADEME. (2023). Base Carbone® v23 – Facteurs d’émission énergie et matériaux. Agence de la transition écologique.

Disponible sur : https://basecarbone.ademe.fr (consulté le 18 septembre 2025)

AFNOR. (2006). ISO 14040 : Environmental management – Life cycle assessment – Principles and framework. International Organization for Standardization.

Association Technique Énergie Environnement (ATEE). (2022). Restitution des coefficients cumac pour les opérations CEE. Paris : ATEE.

Disponible sur : https://atee.fr (consulté le 10 septembre 2025)

Asdrubali, F., D’Alessandro, F., & Schiavoni, S. (2015). A review of unconventional sustainable building insulation materials. Renewable and Sustainable Energy Reviews, 41, 395–405. https://doi.org/10.1016/j.rser.2014.08.061

Commission européenne. (2020). A Renovation Wave for Europe – Greening our buildings, creating jobs, improving lives. Bruxelles : European Commission.

Disponible sur : https://eur-lex.europa.eu (consulté le 20 septembre 2025)

Commission européenne. (2021). EU Industrial Strategy and the European Textile Ecosystem. Bruxelles : European Commission.

Disponible sur : https://ec.europa.eu (consulté le 20 septembre 2025)

CSTB. (2022). Économie circulaire dans le secteur du bâtiment – État des lieux et perspectives. Centre Scientifique et Technique du Bâtiment.

Disponible sur : https://www.cstb.fr (consulté le 14 septembre 2025)

EiiF – European Industrial Insulation Foundation. (2022). Industrial Insulation Handbook – Energy Efficiency Potentials in European Industry. Zurich : EiiF.

Disponible sur : https://www.eiif.org (consulté le 18 septembre 2025)

Euratex. (2022). Textiles and the Green Transition – European Textile Industry Overview 2022. Brussels : European Apparel and Textile Confederation.

Disponible sur : https://euratex.eu (consulté le 16 septembre 2025)

INIES. (2022). Fiches de Déclaration Environnementale et Sanitaire (FDES) – Laines minérales. INIES – Base de données environnementales du bâtiment.

Disponible sur : https://www.inies.fr (consulté le 22 septembre 2025)

International Energy Agency (IEA). (2020). Energy Technology Perspectives 2020. Paris: OECD/IEA.

International Energy Agency (IEA). (2021a). Industrial Efficiency Technology Database. Paris : OECD/IEA.

International Energy Agency (IEA). (2021b). World Energy Outlook 2021. Paris : OECD/IEA.

Chapitre 5 : Industrial Energy Efficiency Pathways, p. 256–259.

Ministère de la Transition écologique. (2020). Fiche CEE BAR-TH-161 : Isolation de points singuliers en résidentiel/tertiaire.

Disponible sur : https://www.ecologie.gouv.fr (consulté le 17 septembre 2025)

Ministère de la Transition écologique. (2023). Fiche CEE IND-UT-121 : Isolation de points singuliers sur réseaux de fluides.

Disponible sur : https://www.ecologie.gouv.fr (consulté le 17 septembre 2025)

Parlement européen & Conseil de l’Union européenne. (2018). Directive (UE) 2018/844 du 30 mai 2018 modifiant la directive 2010/31/UE sur la performance énergétique des bâtiments. Journal officiel de l’Union européenne, L156/75.